वैक्यूम कास्टिंग न केवल फिट और फ़ंक्शन परीक्षण के लिए, बल्कि उत्पाद लॉन्च मार्केटिंग के लिए भी, अनुप्रयोगों के पूर्ण दायरे के लिए कई उच्च-गुणवत्ता वाले मॉडल और प्रोटोटाइप बनाने की एक आजमाई हुई और परीक्षण की गई प्रक्रिया है।

वैक्यूम कास्टिंग अनुप्रयोगों के पूर्ण दायरे के लिए कई उच्च-गुणवत्ता वाले मॉडल और प्रोटोटाइप तैयार करने की एक आजमाई हुई और परखी हुई प्रक्रिया है; फॉर्म, फिट और फ़ंक्शन परीक्षण सहित।

टिन्हेओ आपकी वैक्यूम कास्टिंग और सिलिकॉन मोल्डिंग जरूरतों को संभालने में पूरी तरह सक्षम है। क्षेत्र में वर्षों की विशेषज्ञता के साथ, हम आपके प्लास्टिक के हिस्सों को उच्चतम मानक के साथ-साथ लागत-कुशल और तेज़ टर्नअराउंड के साथ बना सकते हैं।

वैक्यूम कास्टिंग कठोर या लचीले हिस्से बनाने की एक बेहतरीन विधि है, और उच्च गुणवत्ता वाले प्रोटोटाइप, फ़ंक्शन परीक्षण, अवधारणा प्रूफ़िंग और डिस्प्ले डेमो के लिए आदर्श है। यूरेथेन कास्टिंग भागों को आवश्यकतानुसार कुछ से लेकर सैकड़ों तक बनाया जा सकता है।

हमारी कास्टिंग सेवाओं के बारे में अधिक जानकारी के लिए आज ही हमसे संपर्क करें।

वैक्यूम कास्टिंग के लाभ

1 तेजी से बदलाव

पार्ट विनिर्देश और मात्रा के आधार पर, टिनहियो 15 दिनों या उससे कम समय में 20 हिस्से तक प्रदान कर सकता है।

2 सामर्थ्य

इंजेक्शन मोल्डिंग के लिए उपयोग किए जाने वाले टूलींग की तुलना में सिलिकॉन मोल्ड कम महंगे हैं, जिसके परिणामस्वरूप कीमतें कम होती हैं।

3 बड़े हिस्से बनाने में सक्षम

उपयोग किए गए उपकरण के प्रकार के आधार पर, वैक्यूम कास्टिंग बहुत बड़े हिस्से बना सकती है।

4 इंजेक्शन मोल्डिंग के लिए बेहतर सतह खत्म

वैक्यूम प्रक्रिया हवा के बुलबुले को हटा देती है और सामग्री को बारीक विवरण कैप्चर करने की अनुमति देती है।

5 रंग विकल्प

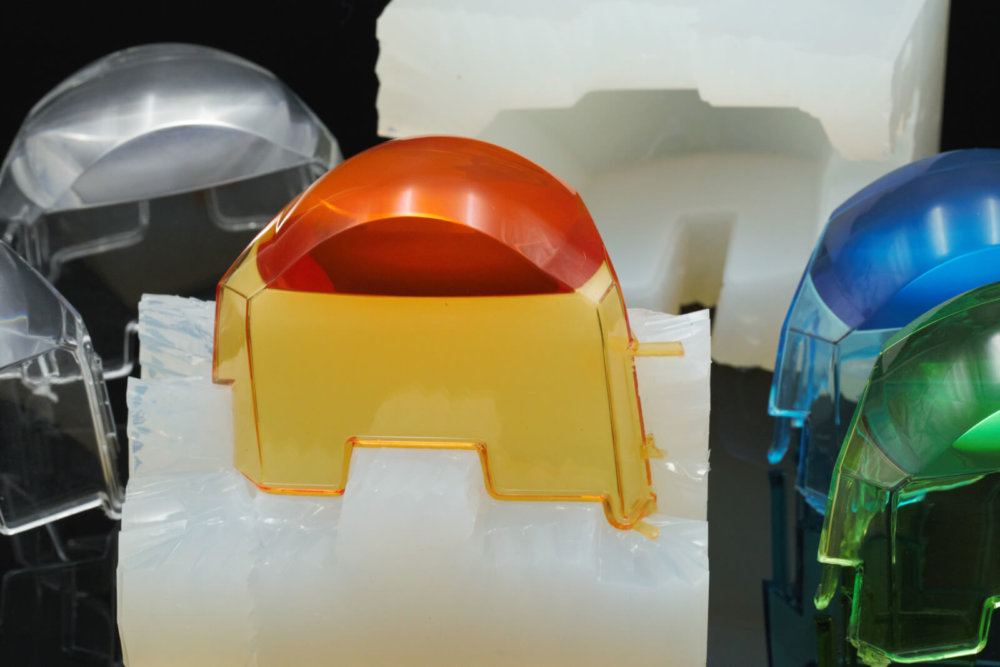

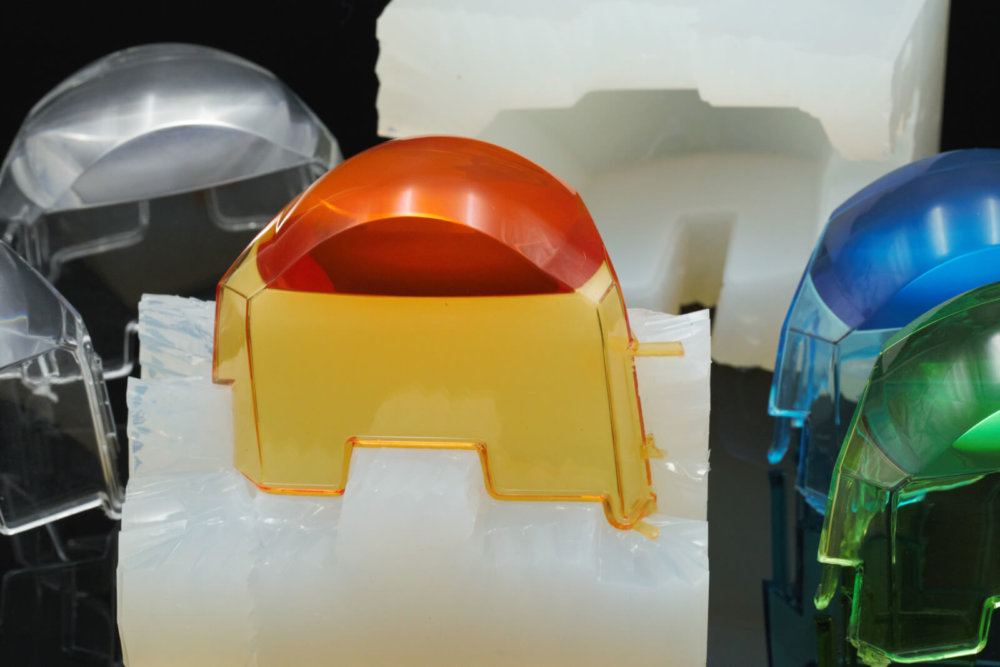

विभिन्न रंग विकल्पों के लिए राल में रंगीन रंगद्रव्य जोड़े जा सकते हैं।

6 पुनरावर्तनीयता

सिलिकॉन मोल्ड्स को बदलने से पहले लगभग 20 बार इस्तेमाल किया जा सकता है।

सामान्य वैक्यूम कास्टिंग अनुप्रयोग

दृश्य प्रोटोटाइप

संकल्पना प्रमाण

मामले और कवर

कम मात्रा में उत्पादन

बाज़ार परीक्षण

निवेशक पिचें

व्यापार की शो

वैक्यूम कास्टिंग क्या है?

वैक्यूम कास्टिंग एक विनिर्माण तकनीक है जो तरल कास्टिंग सामग्री को एक सांचे में खींचने के लिए वैक्यूम का उपयोग करती है। यह इंजेक्शन मोल्डिंग से काफी अलग है, जो एक स्क्रू का उपयोग करके तरल पदार्थ को एक मोल्ड में धकेलता है।

वैक्यूम कास्टिंग की प्रक्रिया महत्वपूर्ण लाभ प्रदान करती है, और उन हिस्सों के लिए विशेष रूप से उपयोगी है जिनमें अंडरकट्स या बारीक विवरण हैं।

प्रक्रिया एक मास्टर मॉडल से शुरू होती है, जिसे टिनहेओ अपने सीएनसी मशीनिंग केंद्रों में से एक का उपयोग करके बनाता है - हालांकि 3 डी प्रिंटिंग का भी उपयोग किया जा सकता है। इस मास्टर मॉडल को फिर तरल सिलिकॉन में डुबोया जाता है, जो ठीक हो जाता है और सांचा बन जाता है।

एक बार जब इसे काट दिया जाता है और मास्टर मॉडल हटा दिया जाता है, तो सिलिकॉन मोल्ड को उपयोग में लाया जा सकता है। इस चरण में मोल्ड में कास्टिंग रेज़िन डालना शामिल है, क्योंकि वैक्यूम एक चिकनी फिनिश सुनिश्चित करने के लिए बुलबुले और हवा की जेब को हटा देता है।

फिर राल वाले हिस्से को ओवन में ठीक किया जाता है और ठंडा होने के बाद सिलिकॉन मोल्ड से निकाल दिया जाता है, जिसे लगभग 20 बार पुन: उपयोग किया जा सकता है। प्रत्येक कास्ट हिस्सा मूल मास्टर मॉडल की एक सटीक प्रतिलिपि है। यह तेजी से प्रोटोटाइप करने और गुणवत्तापूर्ण भागों के छोटे बैच बनाने के लिए एक आदर्श समाधान है।

वैक्यूम कास्टिंग प्रक्रिया

चरण 1: मास्टर बिल्डिंग मास्टर्स आपके सीएडी डिज़ाइन के 3डी सॉलिड हैं। वे आम तौर पर सीएनसी मशीनिंग या 3डी प्रिंटिंग द्वारा बनाए जाते हैं। 40° तापमान में मास्टर बनाना। काम पूरा करने और मास्टर्स का निरीक्षण करने के बाद, हम सिलिकॉन मोल्ड बनाने की ओर बढ़ेंगे।

चरण 2: मोल्ड बनाना कास्टिंग मोल्ड तरल सिलिकॉन से बने होते हैं। कास्टिंग बॉक्स को तरल सिलिकॉन से आधा भरें, कास्टिंग बॉक्स को तब तक गर्म करें जब तक सिलिकॉन पूरी तरह से ठीक न हो जाए और फिर 16 घंटे के लिए ओवन में ठीक होने दें। अतिरिक्त सिलिकॉन तरल भरें जिसे गर्म और ठीक भी किया जाता है। एक बार सूख जाने पर, सांचे को काट दिया जाता है और मास्टर को हटा दिया जाता है।

चरण 3: भागों को बनाएं, मूल की अत्यधिक सटीक प्रतिलिपि बनाने के लिए कास्टिंग रेजिन को खाली गुहा में डालें। दो या दो से अधिक सामग्रियों के साथ ओवरमोल्ड करना भी संभव है। सिलिकॉन मोल्ड आमतौर पर मास्टर पैटर्न की 20 या उससे अधिक प्रतियों के लिए अच्छे होते हैं।

वैक्यूम कास्टिंग तकनीकी विशिष्टताएँ

विशिष्ट लीड समय: 15 दिनों या उससे कम समय में 20 भागों तक, भाग विनिर्देश और मात्रा पर निर्भर करता है।

सटीक: ± 0.3% (100 मिमी से छोटे आयामों पर ± 0.3 मिमी की निचली सीमा के साथ)

न्यूनतम दीवार मोटाई: यह सुनिश्चित करने के लिए कि मोल्ड ठीक से भरा हुआ है, कम से कम 0.75 मिमी की दीवार मोटाई आवश्यक है। सर्वोत्तम परिणामों के लिए, हम कम से कम 1.5 मिमी की दीवार मोटाई की अनुशंसा करते हैं

अधिकतम भाग आयाम: मोल्ड का आकार निर्वात कक्ष के आयाम (1900 x 900 x 750 मिमी) और उत्पाद की मात्रा (अधिकतम मात्रा: 10 लीटर) द्वारा सीमित है।

विशिष्ट मात्राएँ: प्रति मोल्ड 25 प्रतियाँ तक (साँचे की जटिलता और ढलाई सामग्री के आधार पर)

रंग और फिनिशिंग: कास्टिंग, कस्टम पेंटिंग और बनावट से पहले तरल पॉलीयूरेथेन में रंगद्रव्य जोड़ा जाता है।